ဒီဇယ်ထိုးစနစ်များ။ ဒီဇိုင်း၊ အားသာချက်၊ အားနည်းချက်

ဓာတ်ဆီအင်ဂျင်များနှင့် မတူဘဲ၊ ဒီဇယ်အင်ဂျင်များသည် အစကတည်းက လောင်စာဆီထိုးသွင်းမှု ပြုလုပ်ခဲ့သည်။ ဆေးထိုးစနစ်များ၊ ဆက်စပ်ပစ္စည်းများနှင့် ဆလင်ဒါများသို့ ပေးပို့သော လောင်စာဆီ၏ ဖိအားများသာ ပြောင်းလဲသွားသည်။

ဓာတ်ဆီအင်ဂျင်များနှင့် မတူဘဲ၊ ဒီဇယ်အင်ဂျင်များသည် အစကတည်းက လောင်စာဆီထိုးသွင်းမှု ပြုလုပ်ခဲ့သည်။ ဆေးထိုးစနစ်များ၊ ဆက်စပ်ပစ္စည်းများနှင့် ဆလင်ဒါများသို့ ပေးပို့သော လောင်စာဆီ၏ ဖိအားများသာ ပြောင်းလဲသွားသည်။

ဒီဇယ်အင်ဂျင်ဟု အများအားဖြင့် သိကြသော ဒီဇယ်အင်ဂျင်၏ လုပ်ဆောင်မှုမူမှာ ဓာတ်ဆီအင်ဂျင်နှင့် လုံးဝကွဲပြားပါသည်။ လောင်စာဆီကုန်တင်ကားများတွင်၊ လောင်စာ-လေအရောအနှောသည် ပစ္စတင်အထက်ရှိ လောင်ကျွမ်းမှုအခန်းသို့ ဝင်ရောက်သည်။ ဖိသိပ်ပြီးနောက်၊ မီးပွားပလပ်၏လျှပ်ကူးပစ္စည်းတွင် လျှပ်စစ်မီးပွားများ ကွဲအက်သွားခြင်းကြောင့် အရောအနှောသည် မီးလောင်သွားပါသည်။ ထို့ကြောင့် ဓာတ်ဆီအင်ဂျင်များကို spark ignition (SI) engines ဟုခေါ်သည်။

ဒီဇယ်အင်ဂျင်ဟု အများအားဖြင့် သိကြသော ဒီဇယ်အင်ဂျင်၏ လုပ်ဆောင်မှုမူမှာ ဓာတ်ဆီအင်ဂျင်နှင့် လုံးဝကွဲပြားပါသည်။ လောင်စာဆီကုန်တင်ကားများတွင်၊ လောင်စာ-လေအရောအနှောသည် ပစ္စတင်အထက်ရှိ လောင်ကျွမ်းမှုအခန်းသို့ ဝင်ရောက်သည်။ ဖိသိပ်ပြီးနောက်၊ မီးပွားပလပ်၏လျှပ်ကူးပစ္စည်းတွင် လျှပ်စစ်မီးပွားများ ကွဲအက်သွားခြင်းကြောင့် အရောအနှောသည် မီးလောင်သွားပါသည်။ ထို့ကြောင့် ဓာတ်ဆီအင်ဂျင်များကို spark ignition (SI) engines ဟုခေါ်သည်။

ဒီဇယ်အင်ဂျင်များတွင် လောင်ကျွမ်းခန်းအတွင်းရှိ ပစ္စတင်သည် ကြီးမားသောဖိအားလွှမ်းမိုးမှုအောက်တွင် (အနည်းဆုံး 40 bar - ထို့ကြောင့် "ဖိအားမြင့်") သည် အပူချိန် 600-800°C အထိ အပူပေးသည်။ ထိုသို့သောလေပူထဲသို့ လောင်စာဆီထိုးသွင်းခြင်းသည် လောင်ကျွမ်းခန်းအတွင်းရှိ လောင်စာဆီချက်ခြင်းပင် ကိုယ်တိုင်နှိုးဆွပေးသည်။ ထို့ကြောင့်၊ ဒီဇယ်ဓာတ်အားရထားများကို compression ignition (CI) engines များဟုလည်း ခေါ်ဆိုကြသည်။ အစကတည်းက ၎င်းတို့ကို လောင်ကျွမ်းခန်းထဲသို့ လောင်စာထိုးသွင်းခြင်းဖြင့် အင်ဂျင်ကို လေကိုသာ ပေးသည့် intake manifold ထဲသို့ မဟုတ်ဘဲ intake manifold ထဲသို့ သွင်းပေးခဲ့သည်။ လောင်ကျွမ်းခန်းကို ပိုင်းခြားထားခြင်း ရှိ၊ မရှိအပေါ် မူတည်၍ ဒီဇယ်အင်ဂျင်များကို သွယ်ဝိုက် သို့မဟုတ် တိုက်ရိုက်ထိုးဆေးဖြင့် ပါဝါယူနစ်အဖြစ် ပိုင်းခြားထားပါသည်။

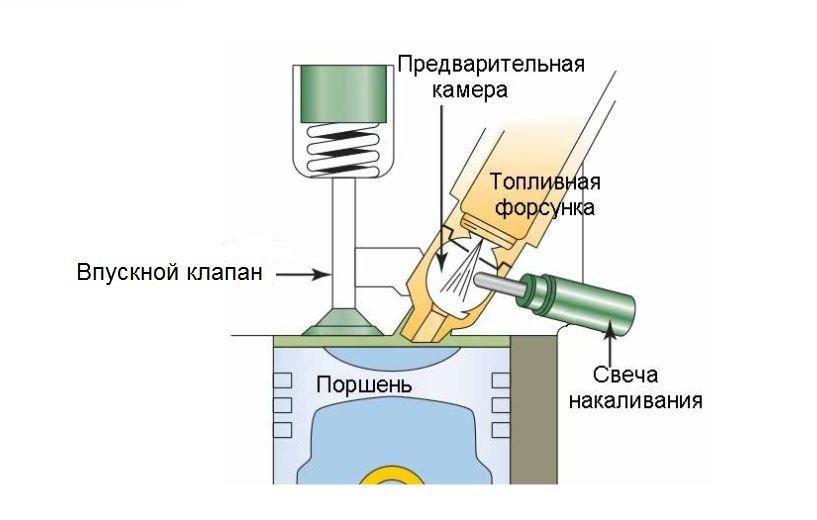

သွယ်ဝိုက်ဆေးထိုး

သွယ်ဝိုက်ဆေးထိုး

ဒီဇယ်ကို တိုက်ရိုက်ထိုးဆေးဖြင့် စတင်ထုတ်လုပ်ခဲ့သော်လည်း ကြာရှည်စွာ အသုံးမပြုခဲ့ပေ။ ဤဖြေရှင်းချက်သည် ပြဿနာများစွာကို ဖြစ်စေခဲ့ပြီး မော်တော်ကားလုပ်ငန်းတွင် 1909 ခုနှစ်တွင် သွယ်ဝိုက်ဆေးထိုးခြင်း မူပိုင်ခွင့်ဖြင့် အစားထိုးခဲ့သည်။ တိုက်ရိုက်ထိုးဆေးသည် ကြီးမားသော ရေငုတ်သင်္ဘောနှင့် အဏ္ဏဝါအင်ဂျင်များအပြင် အချို့သော ထရပ်ကားများတွင်ပါ ရှိနေခဲ့သည်။ ခရီးသည်တင်ကား ဒီဇိုင်နာများသည် သွယ်ဝိုက်ထိုးသွင်းသည့် ဒီဇယ်များကို နှစ်သက်ကြပြီး လည်ပတ်မှု ချောမွေ့ကာ ဆူညံသံနည်းပါးသည်။

ဒီဇယ်အင်ဂျင်များတွင် သွယ်ဝိုက်သောအသုံးအနှုန်းဟူသည် ဓာတ်ဆီအင်ဂျင်များနှင့် လုံးဝကွဲပြားသည့်အရာဖြစ်ပြီး သွယ်ဝိုက်ထိုးသွင်းခြင်းမှာ လောင်စာဆီအရောအနှောကို intake manifold အတွင်းသို့ သွယ်ဝိုက်ထိုးသွင်းခြင်းပင်ဖြစ်သည်။ သွယ်ဝိုက်ဆေးထိုး ဒီဇယ်အင်ဂျင်များတွင်၊ တိုက်ရိုက်ထိုးဆေးဒီဇိုင်းများကဲ့သို့ပင်၊ အင်ဂျယ်တာမှ အက်တမ်ပြုထားသော လောင်စာများသည် လောင်ကျွမ်းခန်းထဲသို့ ဝင်လာပါသည်။ အဲဒါကို အပိုင်းနှစ်ပိုင်း ခွဲခြားထားတာမို့ လောင်စာဆီ ထိုးသွင်းတဲ့ အရန် အစိတ်အပိုင်း နဲ့ အဓိက အပိုင်း၊ ဥပမာ။ လောင်စာလောင်ကျွမ်းမှု၏ အဓိက လုပ်ငန်းစဉ်ဖြစ်သည့် ပစ္စတင်အထက် တိုက်ရိုက်နေရာ။ အခန်းများကို ချန်နယ် သို့မဟုတ် ချန်နယ်များဖြင့် အပြန်အလှန်ချိတ်ဆက်ထားသည်။ ပုံစံနှင့်လုပ်ဆောင်မှုအရ အခန်းများကို ပဏာမ၊ vortex နှင့် air reservoir ဟူ၍ ပိုင်းခြားထားသည်။

၎င်းတို့၏ထုတ်လုပ်မှုသည် လက်တွေ့တွင် ရပ်တန့်သွားသောကြောင့် နောက်ပိုင်းတွင် အသုံးမပြုနိုင်ပါ။ prechambers နှင့် swirl chambers များတွင်၊ nozzle ကို auxiliary chamber ၏ဘေးတွင် တပ်ဆင်ထားပြီး ၎င်းထဲသို့ လောင်စာထည့်သည်။ အဲဒီမှာ မီးလောင်မှု ဖြစ်ပွားပြီး တစ်စိတ်တစ်ပိုင်း လောင်ကျွမ်းတဲ့ လောင်စာဟာ ပင်မခန်းထဲကို ဝင်သွားပြီး အပြင်မှာ လောင်ကျွမ်းသွားပါတယ်။ prechamber သို့မဟုတ် swirl chamber ပါရှိသော ဒီဇယ်များသည် ချောမွေ့စွာလည်ပတ်နိုင်ပြီး ပေါ့ပါးသော crank စနစ်များရှိသည်။ ၎င်းတို့သည် လောင်စာဆီအရည်အသွေးအတွက် အာရုံခံစားနိုင်ခြင်းမရှိသည့်အပြင် ရိုးရှင်းသောဒီဇိုင်း၏ နော်ဇယ်များပါရှိသည်။ သို့သော်၊ ၎င်းတို့သည် တိုက်ရိုက်ဆေးထိုးဒီဇယ်များထက် ထိရောက်မှုနည်းသည်၊ လောင်စာပိုမိုစားသုံးပြီး အေးသောအင်ဂျင်ကို စတင်ရန်အခက်အခဲရှိသည်။ ယနေ့ခေတ်တွင် ခရီးသည်တင်ကားများတွင် သွယ်ဝိုက်ထိုး ဒီဇယ်အင်ဂျင်များသည် ယခင်ခေတ်ကလို အရာမျိုးမဟုတ်တော့ဘဲ ထုတ်လုပ်လာကြသည်။ ယနေ့ခေတ်ဈေးကွက်တွင် ခေတ်မီကားများတွင် တွေ့ရခဲသည်။ ၎င်းတို့ကို အိန္ဒိယ ဟိန္ဒူစတန်နှင့် တာတာ၊ ရုရှား UAZ၊ ဘရာဇီးတွင် ရောင်းချသည့် မစ်ဆူဘီရှီ ပတ်ဂျာရို သို့မဟုတ် အာဂျင်တီးနားတွင် ကမ်းလှမ်းထားသည့် Volkswagen Polo ကဲ့သို့သော ဒီဇိုင်းများတွင်သာ တွေ့ရှိနိုင်သည်။ ၎င်းတို့ကို စျေးရောင်းပြီးနောက် မော်တော်ကားများတွင် ပိုမိုများပြားစွာ အသုံးပြုကြသည်။

တိုက်ရိုက်ဆေးထိုး

တိုက်ရိုက်ဆေးထိုး

အားလုံးက သူနဲ့ စတင်ခဲ့တာ။ သို့သော်လည်း တိုက်ရိုက်ထိုးဆေး၏ အကျိုးကျေးဇူးများကို ကနဦးတွင် အသုံးချခြင်း မရှိပေ။ လောင်စာဆီ မှန်ကန်စွာ လှည့်ပတ်ခြင်း၏ အရေးပါမှုကို မသိခဲ့ရဘဲ ၎င်း၏လောင်ကျွမ်းမှုသည် အကောင်းဆုံးမဟုတ်ပေ။ အိုးမဲများဖြစ်ပေါ်လာစေရန် အထောက်အကူဖြစ်စေသော လောင်စာအလုံးအခဲများ ဖြစ်ပေါ်လာသည်။ ပစ္စတင်ပေါ်ရှိ လုပ်ငန်းစဉ်များသည် မြန်ဆန်လွန်းသည်၊ အင်ဂျင်များသည် အလုပ်ကြိုးစားပြီး crankshaft bearing ကို လျင်မြန်စွာ ဖျက်ဆီးပစ်လိုက်သည်။ ထို့ကြောင့် သွယ်ဝိုက်ထိုးဆေးကို ဦးစားပေး၍ တိုက်ရိုက်ထိုးခြင်းကို စွန့်လွှတ်ခဲ့သည်။

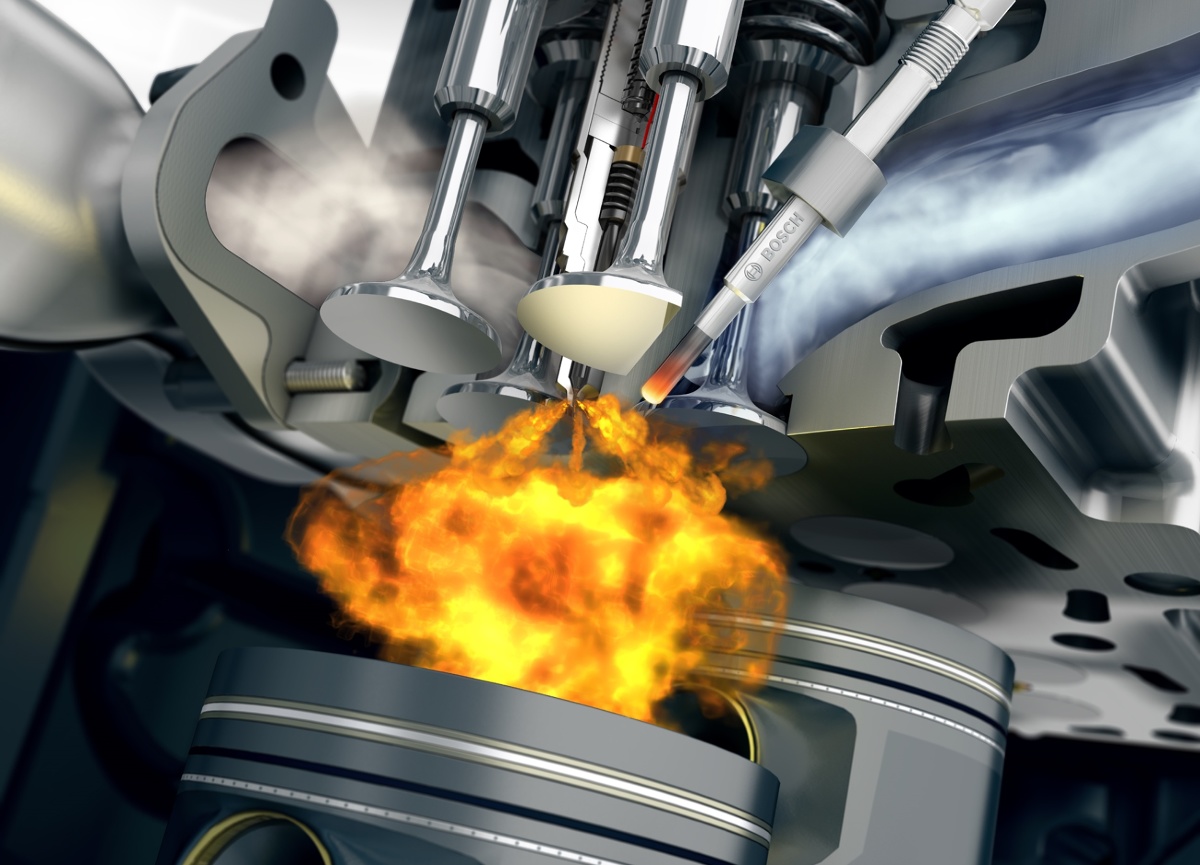

အမြစ်များဆီသို့ ပြန်သွားသော်လည်း ခေတ်မီဗားရှင်းတွင် Fiat Croma 1987 TD သည် အမြောက်အမြားထုတ်လုပ်ခြင်းသို့ ဝင်ရောက်သောအခါ 1.9 ခုနှစ်တွင်သာ ဖြစ်ပွားခဲ့သည်။ တိုက်ရိုက်လောင်စာထိုးရာတွင် ထိရောက်သောဆေးထိုးကိရိယာများ၊ မြင့်မားသောထိုးဆေးဖိအား၊ အရည်အသွေးကောင်းမွန်သောလောင်စာနှင့် အလွန်ပြင်းထန်သော (ထို့ကြောင့် လေးလံသော) crankset လိုအပ်ပါသည်။ သို့သော်၊ ၎င်းသည် မြင့်မားသော ထိရောက်မှုနှင့် အေးသောအင်ဂျင်ကို စတင်ရန်လွယ်ကူစေသည်။ တိုက်ရိုက်ဆေးထိုး ဒီဇယ်အင်ဂျင်များအတွက် ခေတ်မီဖြေရှင်းနည်းများသည် သင့်လျော်သောပုံသဏ္ဍာန်ရှိသော အခန်းများ (အပေါက်များ) ပါရှိသော လုံးဝပြားသောခေါင်းများနှင့် ပစ္စတင်များအပေါ်တွင် အဓိကအခြေခံထားပါသည်။ အခန်းများသည် မှန်ကန်သော လောင်စာဆီ၏ တုန်ခါမှု အတွက် တာဝန်ရှိသည်။ Direct Injection ကို ယနေ့ခေတ် ခရီးသည်တင်ကားများတွင် ဒီဇယ်အင်ဂျင်များတွင် တွင်ကျယ်စွာ အသုံးပြုကြပါသည်။

Direct Injection - Pump Injectors

Direct Injection - Pump Injectors

သမားရိုးကျ ဒီဇယ်အင်ဂျင်များတွင် မတူညီသော ပန့်အမျိုးအစားများသည် လောင်စာဆီထောက်ပံ့ရန် တာဝန်ရှိသည်။ ရှေ့ဆောင်ခေတ်တွင်၊ လောင်စာထိုးခြင်းကို compressed air ဖြင့်ပြုလုပ်ခဲ့ပြီး၊ 20 ခုနှစ်များတွင်၊ ၎င်းကို ပြန်လည်ဒီဇိုင်းထုတ်ထားသော ဆီပန့်များဖြင့်ပြုလုပ်ခဲ့သည်။ 300 ခုနှစ်များတွင် ဒီဇယ်အင်ဂျင်များအတွက် ဒီဇိုင်းထုတ်ထားသော အထူးပန့်များကို တွင်ကျယ်စွာ အသုံးပြုနေပြီဖြစ်သည်။ အစပိုင်းတွင်၊ ၎င်းသည် ဖိအားနည်းသော (60 bar အထိ) ဖန်တီးပေးသည့် အမှတ်စဉ် ပန့်များကို အခြေခံထားသည်။ axial distributor (ဘား 1000 ကျော်) ဖြင့် ပို၍ ထိရောက်သော ပန့်များ 80 ခုနှစ်များအထိ ပေါ်မလာသေးပါ။ ခုနစ်ဆယ်ကျော်အရွယ်တွင် ၎င်းတို့သည် စက်ပိုင်းဆိုင်ရာထိုးဆေးထိန်းချုပ်မှုကို ရရှိခဲ့ပြီး ရှစ်ဆယ်ကျော်တွင် အီလက်ထရွန်းနစ်ထိန်းချုပ်မှု (BMW 524td, 1986) ကို ရရှိခဲ့သည်။

အသက် 30 ဝန်းကျင်ရှိ ထရပ်ကားများတွင် အသုံးပြုသည့် Pump-injector များသည် ဆီထိုးဆေးထိုးနည်း အနည်းငယ်ကွဲပြားပြီး ၎င်းတို့ကို Volkswagen က 1998 ခုနှစ်တွင် ပထမဆုံးအကြိမ်အဖြစ် (Passat B5 1.9 TDI) ခရီးသည်တင်ကားများတွင် အသုံးများခဲ့သည်။ အတိုချုပ်ပြောရလျှင်၊ ပန့်ထိုးဆေးသည် camshaft ဖြင့်မောင်းနှင်သော ၎င်း၏ကိုယ်ပိုင်ပန့်ပါသော injector ဖြစ်သည်။ ထို့ကြောင့် ဆလင်ဒါထဲသို့ ဖိအားပေးပြီး ထိုးသွင်းခြင်း လုပ်ငန်းစဉ်တစ်ခုလုံးကို ဆလင်ဒါခေါင်းတွင် ကန့်သတ်ထားသည်။ စနစ်သည် အလွန်ကျစ်ကျစ်လျစ်လျစ်ဖြစ်ပြီး ပန့်ကို injectors နှင့် ချိတ်ဆက်ထားသော လောင်စာလိုင်းများမရှိပါ။ ထို့ကြောင့်၊ လောင်စာဆီပမာဏနှင့် ယိုစိမ့်မှုကို ထိန်းညှိရန် ခက်ခဲစေသည့် nozzle pulsation မရှိပါ။ ယူနစ် Injector Chamber တွင် လောင်စာဆီ တစ်စိတ်တစ်ပိုင်း အငွေ့ပျံသွားသောကြောင့် ဆေးထိုးချိန်သည် သေးငယ်သည် (စတင်ရန်လွယ်ကူသည်)။ အရေးကြီးဆုံးမှာ 2000-2200 bar ၏ အလွန်မြင့်မားသော ထိုးဆေးဖိအားဖြစ်သည်။ ဆလင်ဒါအတွင်းရှိ လောင်စာပမာဏသည် လေနှင့် လျင်မြန်စွာ ရောစပ်ပြီး အလွန်ထိရောက်စွာ လောင်ကျွမ်းစေပါသည်။

ယေဘူယျအားဖြင့်၊ ပန့်ထိုး-အင်ဂျတ် ဒီဇယ်အင်ဂျင်သည် စွမ်းဆောင်ရည်မြင့်မားမှု၊ လောင်စာဆီသုံးစွဲမှုနည်းသော၊ မြန်နှုန်းမြင့်မှုနှင့် ပါဝါသိပ်သည်းဆမြင့်မားမှုတို့ကို ရရှိနိုင်ခြေဖြင့် လက္ခဏာရပ်များဖြစ်သည်။ သို့သော် အဓိကအားဖြင့် ဆလင်ဒါခေါင်း၏ ရှုပ်ထွေးမှုကြောင့် ထုတ်လုပ်ရန် ယူနစ် injector အင်ဂျင်သည် စျေးကြီးသည်။ သူ့အလုပ်က ခက်ပြီး အသံကျယ်တယ်။ ယူနစ် Injectors များဖြင့် ပါဝါသုံးသောအခါ၊ ဓာတ်ငွေ့ထုတ်လွှတ်မှု ပြဿနာများလည်း ပေါ်ပေါက်လာကာ VW ၏ ဤဖြေရှင်းချက်ကို စွန့်လွှတ်ခြင်းအတွက် များစွာ အထောက်အကူ ပြုပါသည်။

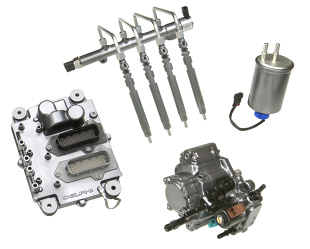

တိုက်ရိုက်ထိုးသွင်းခြင်း - Common Rail

တိုက်ရိုက်ထိုးသွင်းခြင်း - Common Rail

Common Rail Injection System ၏ အရေးကြီးဆုံးအရာမှာ "Common Rail" ဖြစ်ပြီး "ဖိအားသုံးလောင်စာဆီစုပုံခြင်း" ဟုခေါ်သော ပန့်သည် ဒီဇယ်ဆီများကို စုပ်ယူပေးသည့် တိုင်ကီအမျိုးအစားဖြစ်သည်။ ဆလင်ဒါတစ်ခုစီအတွက် တူညီသောဖိအားကို ထိန်းသိမ်းထားစဉ်တွင် ၎င်းသည် ပန့်မှ တိုက်ရိုက်မဟုတ်ဘဲ တိုင်ကီမှ နော်ဇယ်များထဲသို့ ဝင်ရောက်သည်။

ပုံသဏ္ဍာန်အားဖြင့်၊ injector တစ်ခုစီသည် pump မှလောင်စာဆီတစ်စိတ်တစ်ပိုင်းကိုစောင့်ဆိုင်းခြင်းမရှိသော်လည်းအလွန်မြင့်မားသောဖိအားတွင်လောင်စာရှိနေဆဲဖြစ်သည်ဟုကျွန်ုပ်တို့ပြောနိုင်သည်။ Injector များကို လှုံ့ဆော်ပေးသော လျှပ်စစ်တွန်းအားများသည် လောင်ကျွမ်းခန်းများသို့ လောင်စာဆီ ထောက်ပံ့ပေးရန် လုံလောက်ပါသည်။ ထိုသို့သောစနစ်သည် သင့်အား ဖိအားများတစ်ဖြည်းဖြည်းတိုးလာခြင်းဖြင့် လောင်စာဆီလောင်ကျွမ်းမှုအား တိကျစွာလောင်ကျွမ်းစေမည့် Multi-phase ထိုးဆေးများ (ထိုးဆေးတစ်ခုလျှင် 8 အဆင့်ပင်) ဖန်တီးနိုင်စေမည်ဖြစ်သည်။ အလွန်မြင့်မားသောထိုးဆေးဖိအား (1800 ဘား) သည် မြူငွေ့အသွင်ဖြင့် လောင်စာဆီပို့ဆောင်ပေးသည့် အလွန်သေးငယ်သော ထွက်ပေါက်များပါရှိသော injector များကို အသုံးပြုခွင့်ပေးသည်။

ဤအရာအားလုံးကို အင်ဂျင်စွမ်းဆောင်ရည်မြင့်မားမှု၊ ချောမွေ့စွာလည်ပတ်မှုနှင့် ဆူညံသံနိမ့်အဆင့် (တိုက်ရိုက်ထိုးသွင်းထားသော်လည်း) ကောင်းမွန်သော လည်ပတ်နိုင်မှုနှင့် အိတ်ဇောထုတ်လွှတ်မှုနည်းပါးခြင်းတို့ဖြင့် ဖြည့်စွက်ထားသည်။ သို့သော်၊ ဘုံရထားအင်ဂျင်များသည် အရည်အသွေးအမြင့်ဆုံး လောင်စာဆီနှင့် အကောင်းဆုံး စစ်ထုတ်မှုများ လိုအပ်ပါသည်။ လောင်စာဆီတွင်ရှိသော ညစ်ညမ်းပစ္စည်းများသည် injectors များကို ဖျက်ဆီးနိုင်ပြီး ပြုပြင်ရန် အလွန်စရိတ်ကြီးသော ပျက်စီးမှုများကို ဖြစ်စေနိုင်သည်။